Razumijevanje TBM proizvodnje i njezine važnosti

Strojevi za bušenje tunela (TBM) napravili su revoluciju u izgradnji podzemne infrastrukture, od linija metroa do komunalnih tunela. Proizvodnja TBM-a zahtijeva precizno inženjerstvo i integraciju višestrukih složenih sustava, uključujući glave za rezanje, transportne sustave i hidrauličke mehanizme. Visokokvalitetna proizvodnja osigurava učinkovit rad TBM-a u izazovnim geološkim uvjetima dok minimalizira vrijeme zastoja i troškove održavanja.

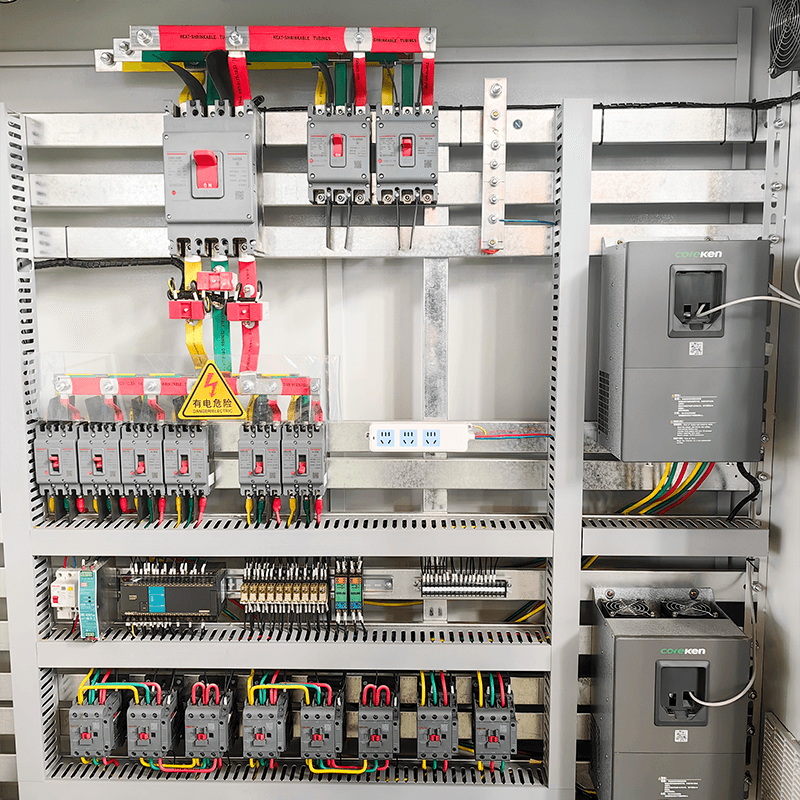

Moderno TBM proizvodnja kombinira strojarstvo, električne sustave i softverske kontrole za stvaranje strojeva sposobnih za precizno probijanje tunela u urbanim i udaljenim okruženjima. Proizvođači moraju obratiti pozornost na odabir materijala, optimizaciju dizajna i integraciju sustava automatizacije kako bi poboljšali produktivnost i sigurnost.

Osnovne komponente u proizvodnji TBM-a

Učinkovitost TBM-a uvelike ovisi o kvaliteti i dizajnu njegovih ključnih komponenti. Ključni elementi uključuju:

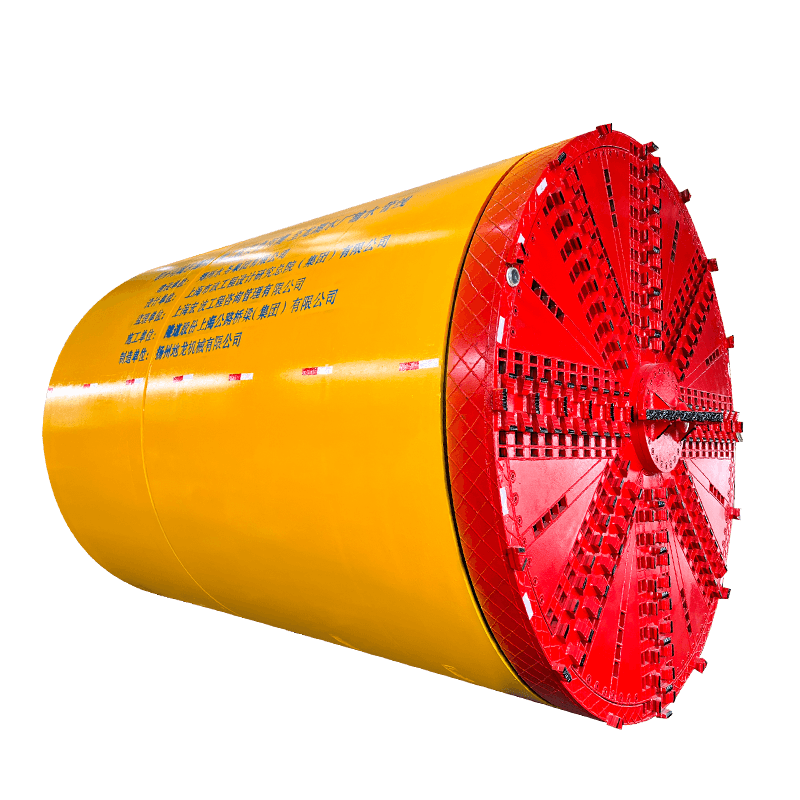

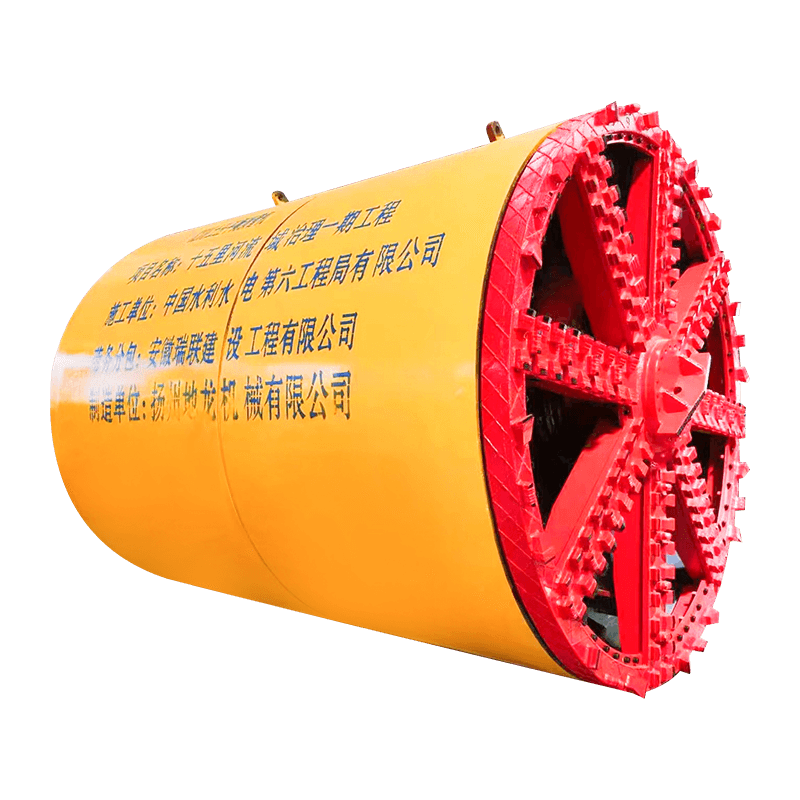

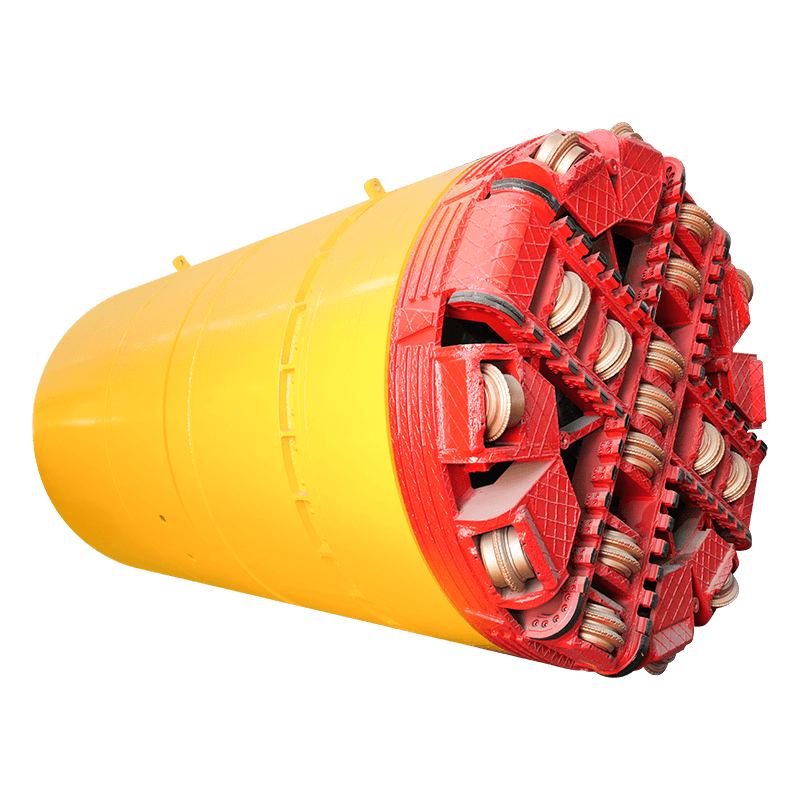

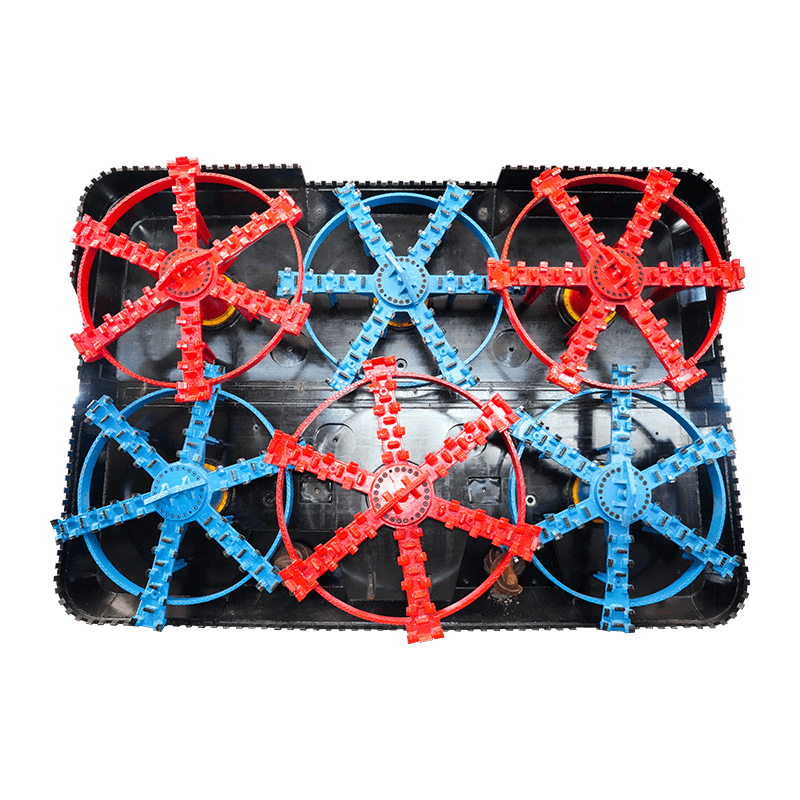

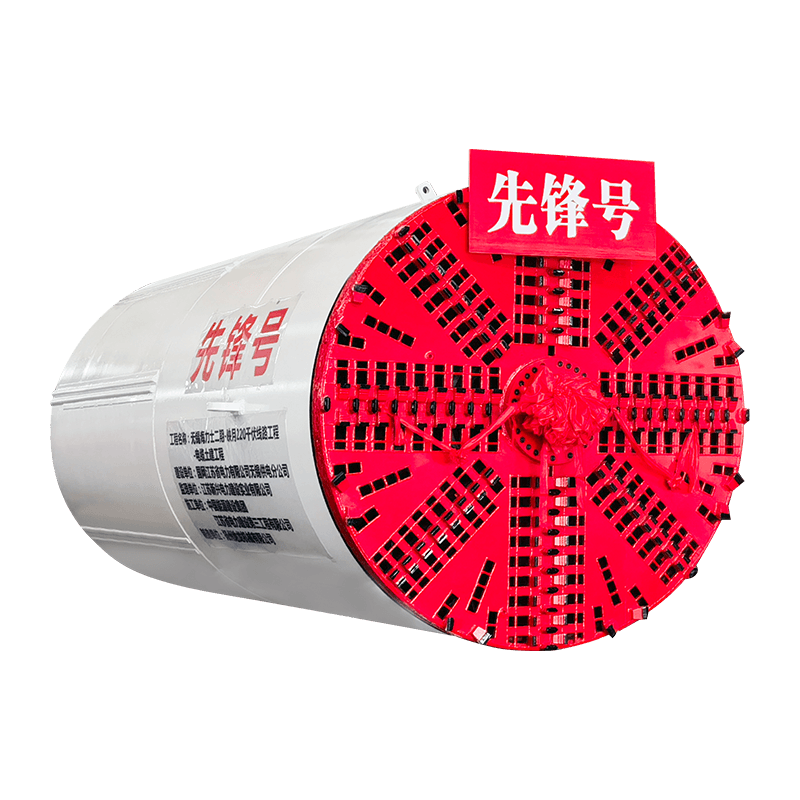

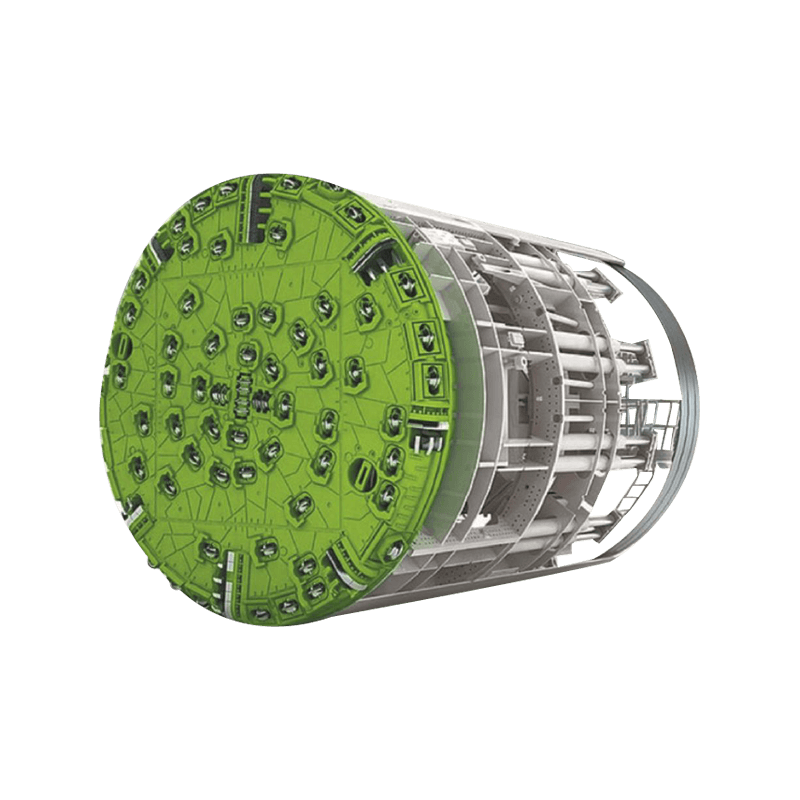

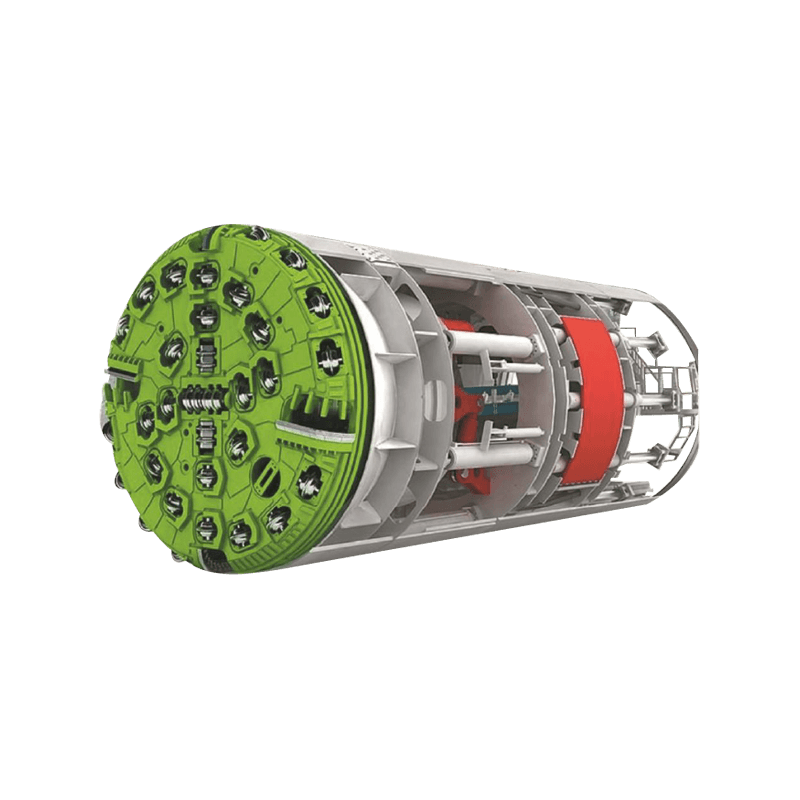

- Glava rezača: Prednja komponenta koja razbija tlo ili stijenu. Precizna proizvodnja osigurava optimalnu rotaciju i minimalno trošenje.

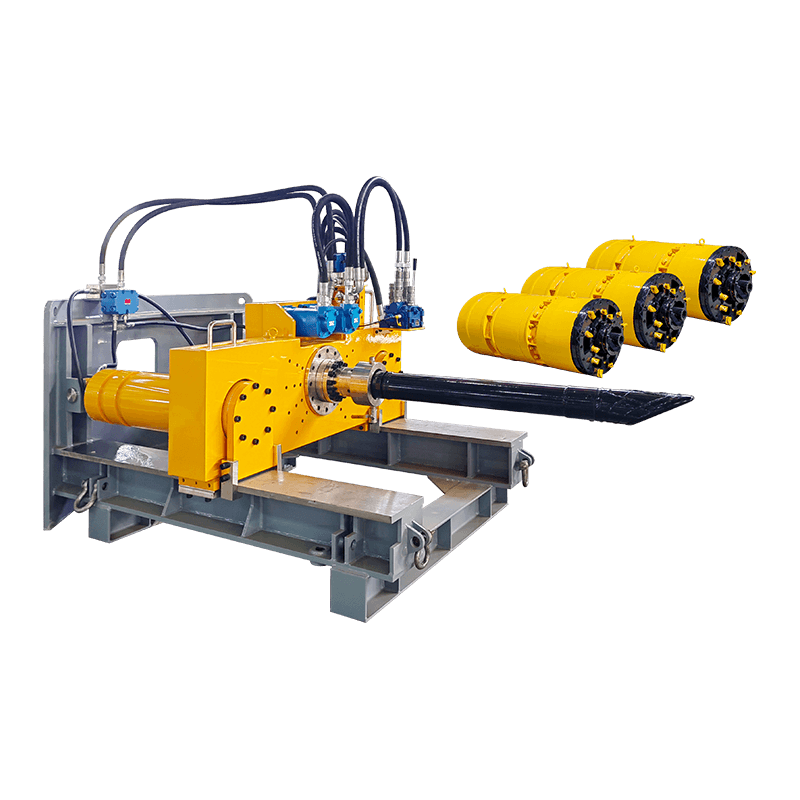

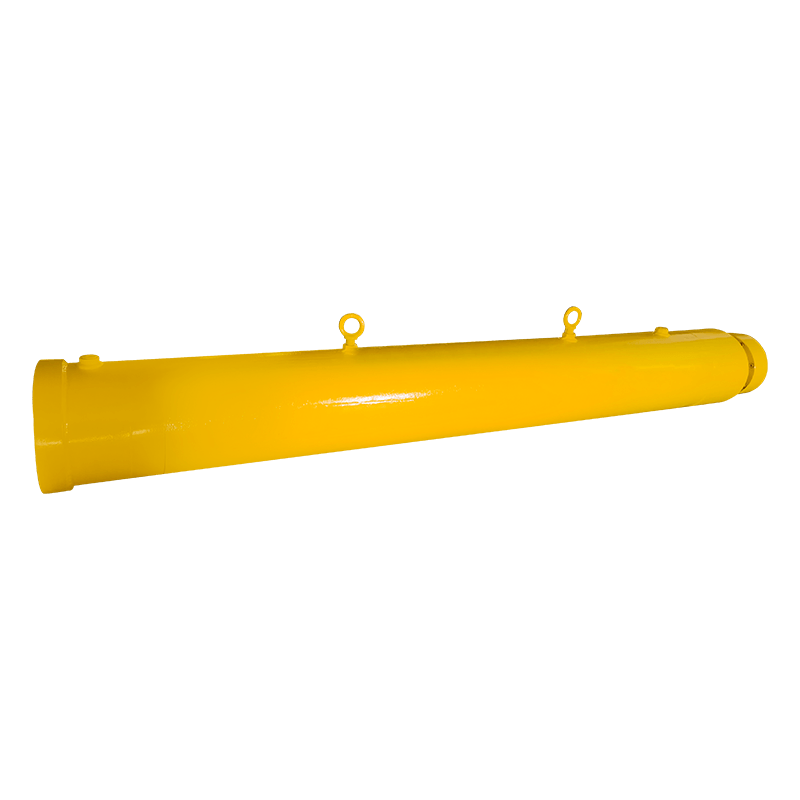

- Sustav potiska: Hidraulički cilindri koji guraju TBM naprijed. Precizna proizvodnja osigurava ravnomjernu raspodjelu sile kako bi se spriječili problemi s poravnanjem.

- Sustav transportera: Učinkovito uklanja iskopani materijal. Proizveden od izdržljivih komponenti koje mogu izdržati abrazivne uvjete.

- Podrška za štit i rezač: Štiti stroj i radnike tijekom probijanja tunela. Zahtijeva čelik visoke čvrstoće i preciznu montažu.

- Sustavi za navođenje i kontrolu: Napredna elektronika i senzori osiguravaju preciznu navigaciju i točnost tuneliranja.

Materijali i precizno inženjerstvo u proizvodnji TBM

Materijali koji se koriste u proizvodnji TBM-a moraju uravnotežiti snagu, izdržljivost i težinu. Čelične legure visoke čvrstoće obično se koriste za rezne glave i štitove, dok se materijali otporni na habanje primjenjuju na kritične komponente kako bi se produžio radni vijek. Precizno inženjerstvo osigurava da su komponente proizvedene prema uskim tolerancijama, smanjujući vibracije i poboljšavajući stabilnost stroja.

Tehnologije računalno potpomognutog dizajna (CAD) i računalno potpomognute proizvodnje (CAM) sastavni su dio moderne TBM proizvodnje. Omogućuju inženjerima da simuliraju geološke interakcije, optimiziraju dizajn glave rezača i pojednostave procese sklapanja, što rezultira bržim vremenom proizvodnje i poboljšanom pouzdanošću stroja.

Kontrola kvalitete i postupci ispitivanja

Stroga kontrola kvalitete neophodna je u proizvodnji TBM-a kako bi se osigurala pouzdanost u zahtjevnim uvjetima probijanja tunela. Uobičajeni postupci testiranja uključuju:

- Ispitivanje hidrauličkih sustava mehaničkim opterećenjem.

- Ispitivanje otpornosti na trošenje alata za rezanje i komponenti transportera.

- Provjere poravnanja i kalibracije za sustave navođenja.

- Operativna simulacija u kontroliranim okruženjima prije postavljanja.

Ovi testovi ne samo da potvrđuju specifikacije dizajna, već također pomažu identificirati potencijalne probleme koji bi mogli dovesti do zastoja ili skupih popravaka na terenu.

Nove inovacije u TBM proizvodnji

TBM industrija doživljava značajne inovacije za poboljšanje učinkovitosti i smanjenje operativnih troškova. Važna poboljšanja uključuju:

- Automatizirani sustavi nadzora koji koriste podatke u stvarnom vremenu za prediktivno održavanje.

- Hibridne glave rezača sposobne za rukovanje mješovitim uvjetima tla bez mijenjanja alata.

- Lagani kompozitni materijali koji smanjuju potrošnju energije tijekom tuneliranja.

- Napredni sustavi podmazivanja i hlađenja koji produljuju životni vijek kritičnih komponenti.

Usporedba TBM proizvodnih standarda diljem svijeta

Standardi proizvodnje TBM-a razlikuju se od regije do regije ovisno o geološkim uvjetima, sigurnosnim propisima i tehnološkom usvajanju. Sljedeća tablica ističe ključne aspekte:

| Regija | Standardi materijala | Razina automatizacije | Prosječno vrijeme proizvodnje |

| Europi | Legure visoke čvrstoće, čelik otporan na habanje | visoko | 12-18 mjeseci |

| Azija | Legure s lokalnom prilagodbom, kompozitni materijali | Srednje do visoko | 10-16 mjeseci |

| Sjeverna Amerika | Vrhunski čelik i napredni senzori | visoko | 14-20 mjeseci |

Zaključak: Budućnost TBM proizvodnje

TBM proizvodnja prednjači u inovacijama podzemne gradnje. Kako urbanizacija i infrastrukturni zahtjevi rastu, proizvođači se fokusiraju na učinkovitost, pouzdanost i pametne tehnologije. Kombinacijom preciznog inženjeringa, visokokvalitetnih materijala i napredne automatizacije, sljedeća generacija TBM-ova nudit će brža, sigurnija i isplativija rješenja za tuneliranje diljem svijeta.